Przecinarki plazmowe SHP 130A, 260A, 460A

Przecinarka plazmowa SHP to nowoczesne i innowacyjne urządzenie oparte na konstrukcji bramy. Portal wykonany jest z lekkiego, a jednocześnie usztywnionego profilu, który gwarantuje wysoką dynamikę i precyzję procesu cięcia.

Serwomechanizmy AC są odpowiedzialne za napęd maszyny we wszystkich czterech osiach. Najnowsze osiągnięcia w dziedzinie informatyki pozwoliły nam dostosować sprawdzony i stabilny sterownik do najwyższych wymagań klienta. Modułowa konstrukcja umożliwia dodanie wszystkich dostępnych opcji maszyny w dowolnym momencie bez wcześniejszego specjalnego przygotowania maszyny.

Wszystkie maszyny oferowane i sprzedawane w Polsce są standardowo wyposażone w źródło plazmy w technologii HD (ang. Narrow-stream plasma) oraz automatyczną konsolę gazową, która wybiera parametry cięcia do pożądanej technologii i sprawia, że proces produkcyjny firm jest znacznie łatwiejszy i szybszy .

AJANCNC 952® Control

w oparciu o przemysłowy komputer zasilany procesorem P3 1.2 GHZ CPU zapewnia szybką reakcję sterowania i bardzo niską awaryjność. Ma wiele niezbędnych funkcji potrzebnych do wydajnej pracy operatorów.

Sterowanie AJANCNC 952

Największe zalety tego systemu to:

- system odporny na działanie energii,

- ponad 40 podstawowych form geometrycznych zwanych "MAKROS",

- AJANCAD zainstalowany na kontrolerze,

- możliwość konstruowania rysunków na maszynie,

- możliwość ustawienia krzywizny arkusza (automatycznego),

- wielokrotne pozycjonowanie palnika po awarii zasilania,

- baza danych parametrów cięcia plazmą i tlenem,

- możliwość ingerencji w proces cięcia za pomocą ręcznego pilota,

- transmisja danych przez USB, sieć i Wi-Fi,

- możliwość wycinania rysunku bezpośrednio z DXF.

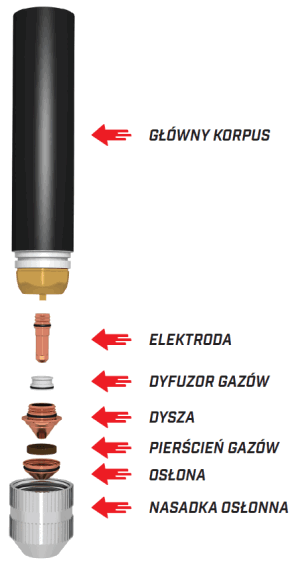

Palnik plazmowy

Palniki plazmowe SCT 130® / SCT 260® / SCT 260B® zostały wdrożone w 2009 roku. Model ten pozwala na bardziej wydajne wykorzystanie gazu. Jest chłodzony specjalnym płynem, dzięki któremu (przy prawidłowym krążeniu) w znacznym stopniu przedłuża żywotność i żywotność materiałów eksploatacyjnych.

W standardzie jest on wyposażony w pojemnościowy czujnik odległości wbudowany w korpus palnika, a także czujnik pomiaru napięcia łuku plazmowego. Typ palnika typu SCT został przygotowany do współpracy z automatyczną konsolą gazową EAK 130®, a czujnik antykolizyjny chroni to przeciwko mechanicznym uszkodzeniom.

Pomiar wysokości arkusza

Przecinaki AJAN umożliwiają wybór typu pomiaru wysokości arkusza. W zależności od rodzaju wypalanej blachy (grubość i rodzaj) operator może wybrać pomiary łukowe, dotykowe i pojemnościowe. Ta opcja jest aktywna tylko podczas procesu nakłuwania. W cyklu cięcia sterownik zawsze automatycznie przełącza pomiar na łuk.

Pomiar łukowy

stosowany jest przy cienkich materiałach, gdzie pomiar dotykowy może spowodować przesunięcie materiału, natomiast pojemnościowy ze względu na rdze źle odczytuje jego wartości.

Pomiar pojemnościowy

najstarsza metoda badania wysokości blachy, jednak zawodzi na brudnych arkuszach i podczas mierzenia wysokości przy krawędzi.

Pomiar dotykowy

używany jest przy blachach grubszych i zardzewiałych.

Palnik plazmowy

Support z palnikiem plazmowym i głowicą 3D tlenowo-gazową

Technologia PerfectHole®

Technologia opracowana przez technologów firmy AJAN, polegająca na udoskonalonym wypalaniu otworów. Przy zastosowaniu w/w technologii współczynnik grubości blachy do minimalnej średnicy to aktualnie 1:1 (od blachy 6 mm do 20 mm). Istotnym ułatwieniem jest brak ingerencji operatora podczas procesu programowania urządzenia.

Należy jednak pamiętać o tym, że „PerfectHole®” został opracowany wyłącznie dla stali czarnej i do grubości maksymalnej 20 mm (SHP260®).

Technologia PerfectHole

Funkcja AUTO - Z

Funkcja dostępna przecinarkach AJAN polega na samodzielnym znalezieniu przez maszynę punktu zerowego, jak również ustawieniu krzywizny blachy. Wystarczy wcisnąć jeden przycisk, a maszyna w kilka sekund sama wykona z bardzo dużą dokładnością auto pozycjonowanie. Polega ono na tym, iż przecinarka za pomocą mikoplazmy wyznacza linie w osi X i Y maszyny, które kończą się na krawędziach blachy, przelicza je i tym samym odnajduje punkt zerowy oraz wyznacza krzywiznę blachy.

Zalety funkcji AUTO - Z

- operator jest w stanie bardzo szybko i precyzyjnie przygotować arkusz do palenia,

- odpad wypalanej blachy zostaje zredukowany do minimum,

- zastosowanie tej funkcji będziemy także wykorzystywać podczas palenia głowicą do fazowania detali pod spawanie tzw. fazy technologiczne X, Y, K.

Funkcja Microjoint

Jest dostępna tylko w przecinarkach plazmowych firmy AJAN. Taka funkcja jest już od dłuższego czasu stosowana w przecinarkach laserowych.

Działa to na zasadzie chwilowego, płynnego obniżenia prądu podczas cięcia w celu niedopalenia detalu. Ważne jest, że podczas tej funkcji łuk plazmowy nie jest gaszony i na nowo odpalany (nie ma kolejnych przebić oraz zużycia części), natomiast detal zostaje niedopalony tylko na niewielkiej grubości blachy np. przy paleniu blachy 5 mm niedopalone będzie niespełna 1 mm grubości. Dzięki temu bardzo łatwo wyłamać taki detal z arkusza blachy.

Funkcję tą można zastosować w wielu przypadkach. Klienci bardzo często włączają ją podczas wypalania pasów gdzie za względu na wpływ termiki zaraz po wypaleniu zostałyby pofalowane.

Dzięki opisanej funkcji nie ma to miejsca, a wyłamanie ich nie stanowi większych problemów. Podobnie jest przy wypalaniu niewielkich detali. Aby zapobiec ich wpadaniu do stołu aktywujemy (jednym przyciskiem) MICROJOINT, który zapobiega tym problemom.

WAŻNE: funkcja dostępna w standardzie w przecinarkach plazmowych.

System uwzględniający zużycie katody i elektrody

Ta opcja istnieje tylko w systemach AJAN®. Elektroda zainstalowana w palniku zużywa się podczas przebić. Jest to jednoznaczne z spadkiem napięcia nawet do 20V. Ten spadek wykorzystywany jest do pomiaru wysokości cięcia. Dla przykładu, palnik ustawiony na wysokości 3mm jest w stanie uzyskać nawet i 1000 przebić.

Podczas funkcji THC OTO® , łuk napięcia różnicowego dla każdego przebicia posiada punkt odniesienia , który umieszczony jest w środku dyszy. Różnica w napięciu przekształcana jest w sterowniku CNC i koryguje automatycznie położenie palnika.

System konwencjonalny

System nadzoru THC OTO®

Trasowanie liniowe i punktowe

Przecinarki plazmowe wyposażone w źródło klasy HD [SHP 130®, SHP 260® i SHP 460®] standardowo

posiadają moduł trasowania liniowego i punktowego. Umożliwiają one żłobienie o określonej

głębokości we wskazanych miejscach na blasze.

Jako przykład zastosowania tej opcji można podać linie gięcia czy spawania lub opisywania detali dla

trasowania liniowego, a punkty do rozwiercenia dla trasowania punktowego. Szybką zmianę technologii

trasowania na cięcie i odwrotnie umożliwia automatyczna konsola gazowa EAK 130® umieszczona

na suporcie plazmowym. Proces ten odbywa się automatycznie bez ingerencji operatora a także

przestoju maszyny.

Stół odciągowy

Firma AJAN® przygotowała system wentylacji i filtracji umożliwiający odciąganie i neutralizowanie szkodliwych dla zdrowia pyłów i dymów (nawet tych niewidocznych) powstających podczas procesu cięcia plazmowego. Składa się on głownie z jednostki wentylacyjnej, filtra i stołu odciągowego.

Filtrowentylacja

System filtrowentylacji produkowany jest w 3 różnych wielkościach i dobierany do maszyny w zależności od wymiarów stołu roboczego, ilości portali oraz źródeł. Cała jednostka jest kontrolowana przez elektroniczny oczyszczacz filtrowy. Każdy system jest wyposażony w ochronę przeciw płomienną. System ochronny skonstruowany jest w taki sposób, aby wyłapywał wszystkie zajarzone cząsteczki, niedopałki itp.

Zalety stołów odciągowych:

- Podzielony jest na sekcje co 500 mm, gdzie każda z nich aktywowana jest podczas przejazdu przecinarki nad daną sekcją.

- W stole odciągowym klapy otwierane i zamykane są mechanicznie. To duży atut naszej konstrukcji, dzięki której mechanizm otwierania klap jest bardziej wytrzymały, tańszy i łatwiejszy w eksploatacji. Nie jest narażony na przegrzanie czy zanieczyszczenie.

- Możliwość przedłużenia w dowolnym momencie.

- Opcjonalnie stół wzmocniony lub wodny.

- Łatwy do wymiany ruszt we własnym zakresie oraz wanny do czyszczenia z odpadów.

| Q m3 / h | Rodzaj filtra AJF | Metraż m2 |

|---|---|---|

| 6000 | 8 | 192 |

| 8000 | 12 | 288 |

| 10000 | 16 | 384 |